新技術助力激光玻璃焊接實用化

超短脈沖激光器結合精妙的自聚焦技術提供了所需的質量和工藝可靠性,使激光玻璃焊接應用到批量生產中成為可能。玻璃獨特而優異的特性使其廣泛應用于生物醫學、微電子等不同領域的各種高科技產品中。我們以前已經介紹了它給制造商所帶來的挑戰,特別是在大批量、精密玻璃切割領域。它還帶來了鍵合方面的困難,包括將單個玻璃組件焊接在一起,以及將玻璃焊接到金屬和半導體等其他材料上。

融為一體

所有用于焊接玻璃的傳統方法都難以為經濟高效的批量生產提供所需的精度、鍵合質量和生產速度。例如,粘合劑鍵合是一種經濟的方法,但會在零件上殘留膠材,甚至需要脫氣。

介質焊接是將粉末材料放在接觸點處,然后將其熔化以完成鍵合。無論這種熔化是通過烘箱還是激光實現,都會有大量熱量被泵入零件中。這對于微電子設備和許多醫療器械都是一個問題。

離子鍵合是一種巧妙的方法,可提供極高的鍵合強度。兩片嶄新且極其平坦的玻璃表面被壓在一起,并通過分子鍵真正融合在一起。但是,要在生產環境中執行此操作并不現實。

激光玻璃焊接

那么,激光焊接呢?玻璃有許多非常有用的特性,比如極高的熔點、透明性、脆性和機械剛性,但同時也給激光焊接帶來了很多困難。因此,用于焊接金屬和其他材料的典型工業激光器和方法并不適用于玻璃。

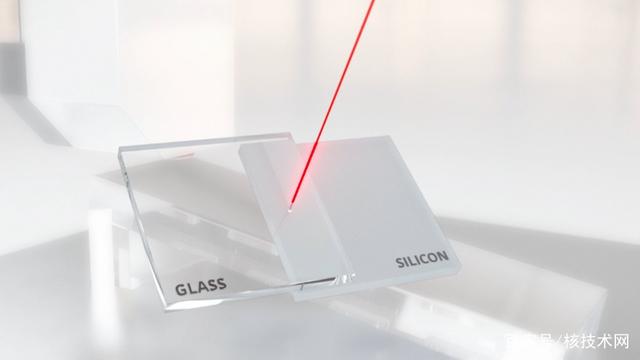

就像精密玻璃切割一樣,其秘訣在于使用紅外波長超短脈沖(USP)激光器。玻璃在紅外線中是透明的,因此聚焦的激光束可以直接穿過它,直到聚焦光束變窄并變得集中以致觸發“非線性吸收”。這種“非線性吸收”只會發生在具備高峰值功率的超短脈沖激光中,而無法使用其他類型的激光來完成同樣的事情。

所以,在激光束焦點周圍非常小的區域(通常直徑小于幾十微米)內,玻璃吸收激光并迅速熔化。該聚焦光束沿著所需的焊接路徑進行掃描,以完成鍵合,就像其他形式的激光焊接一樣。

USP 激光玻璃焊接方法具有三個主要優勢。

首先,它會產生一種牢固的鍵合,因為被焊接的兩種材料都部分熔化,然后再凝固在一起形成焊縫。而且,該工藝同樣適用于將玻璃與玻璃、玻璃與金屬以及玻璃與半導體粘結起來。

其次,在該工藝中,僅有極少的熱量進入部件中,最多在幾百微米寬的區域內產生這種熱量。這允許將焊縫放置在非常靠近電子電路或其他熱敏組件的位置,這為設計人員和制造商提供了更大的自由度,并支持更出色的產品小型化設計。

最后,如果 USP 激光玻璃焊接實施得當,則不會在焊縫周圍產生微裂紋。微裂紋會降低玻璃的機械強度。此外,經過溫度周期變化(這對所有事情來說都是不可避免的)后,微裂紋可能會成為設備最終故障的根源。

相干公司將 USP 激光玻璃焊接投入實用

USP 激光玻璃焊接的優勢源于玻璃僅在很小的體積內被加熱。但這也給實際操作帶來了挑戰。這意味著,即使部件移動,激光對焦位置也必須非常精確地保持在兩個焊接組件之間的接口處。因為現實世界的部件并不是完全平坦的,所以這很難實現。此外,在焊接系統中部件放置的位置可能并不完全契合。

一種解決方案是使用軸向拉長的焦點。這會“延展”激光束焦點的尺寸以解決位置敏感性問題。但是,這種方法的缺點在于,拉長的光束焦點會在玻璃中產生一個具有非圓形橫截面的熔池。當玻璃在熔化區凝固時,非圓形熔池更容易形成微裂紋。

相干公司采用另一種方法實現無微裂紋的焊接效果,并能同時適應工藝中接口距離的重大變化。其秘訣在于,結合高動態聚焦技術,利用高數值孔徑(NA)光學器件產生小的焦點光斑。

因此,相干公司的激光系統實現了高球面度的熔池,從而避免了微裂紋。它還會感應接口距離并不斷調整光學器件,從而始終保持完美聚焦。其結果是,幾乎在任何形狀的部件上都能保證高質量焊接,并且該工藝不受部件公差和位置的影響。

以上內容來源,激光制造網,如有侵權請聯系刪除。